Guia Profissional

Saiba como dar Reparo, Revisão ou Modificação de Máquinas Elétricas

Os motores elétricos foram projetados para trabalharem dentro de uma faixa de eficiência, expressa na placa de identificação pelo valor do rendimento nominal, variando dentro das tolerâncias permitidas. O melhor desempenho dos motores se dá quando carregados na faixa entre 75% e 100% da sua potência nominal. Quando há carregamentos muito abaixo ou muito acima desses valores, a queda no rendimento do motor acontece de forma significativa. Desta forma, quanto melhor dimensionado o motor, mais eficiente sua operação.

Quanto mais próximo de 1 ou 100%, mais alto é o rendimento ou eficiência, indicando menores perdas para uma mesma potência.

A norma ABNT NBR 17094 e a norma IEC 60034 regem os métodos para determinação das perdas em máquinas elétricas e de seus rendimentos.

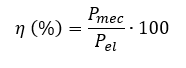

O rendimento, quando medido de forma direta, é dado pela relação entre a potência mecânica exigida no eixo do motor e a potência elétrica fornecida pela rede, conforme expressão a seguir.

A potência mecânica ou no eixo acrescida das perdas fornece a potência de entrada. Assim para uma mesma carga, quanto maiores as perdas, menor é o rendimento. As perdas totais (PT) de um motor elétrico são dadas pela soma de várias perdas.

![]()

Onde,

Pe: perdas ôhmicas nos enrolamentos do estator;

Pr: perdas ôhmicas nos enrolamentos do rotor;

Pfe: perdas no ferro, devido a correntes parasitas e histerese;

Pav: perdas por atrito, causadas pela fricção nas partes móveis do motor, e perdas dos ventiladores acoplados ao eixo, que absorvem energia e também geram perdas;

Pme: perdas das peças de metal do motor e outras não contidas nos outros tipos de perdas.

Dessa forma, as perdas determinam o rendimento do motor. Um serviço de reparo mal executado pode elevar estas perdas. Por exemplo, as perdas ôhmicas no estator podem ser aumentadas se o enrolamento reparado tiver um número menor de espiras, maior cabeça de bobina, fios de menor bitola, substituição de fio de cobre por alumínio ou tiver maior comprimento (um tipo diferente do original). As perdas no núcleo se intensificam se durante o processo de reparo houver danos às suas lâminas e vernizes, causado pelo uso de talhadeira, fogo, maçarico ou outro processo de retirada dos enrolamentos que não ocorra com controle da temperatura, as perdas por atrito e ventilação crescem com o uso de rolamentos de má qualidade e ventiladores não originais.

As práticas apresentadas na Norma ABNT NBR 16.929/2021 buscam evitar que a eficiência do motor não seja reduzida após o recondicionamento. Qualquer empresa que preste o serviço de recondicionamento com um controle de qualidade adequado, utilizando materiais originais ou de primeira linha e executando seus serviços de acordo com a Norma, pode manter ou aumentar a eficiência da máquina, sempre dentro da faixa definida pelo fabricante.

O rendimento real de um motor quando em operação depende de outros fatores que influenciam seu consumo de energia como o dimensionamento de sua carga; uma carga subdimensionada faz com que o motor de indução opere em uma faixa de rendimento e fator de potência menores que os nominais e uma carga superdimensionada pode trazer superaquecimento do motor, elevando as perdas e, possivelmente, diminuindo sua vida útil. Outro fator importante é a ventilação do motor, obstrução do sistema de refrigeração leva a um aquecimento desnecessário e maiores perdas, manutenção e reparos realizados de formas inadequadas podem também diminuir o rendimento.

O recondicionamento de motores é expresso na Norma pelos serviços de “reparo, revisão, recuperação ou modificação” em motores usados. A seguir são apresentadas as interpretações das definições dadas a esses termos, segundo a Norma, e utilizadas de forma recorrente no texto.

O recondicionamento de motores é expresso na Norma pelos serviços de “reparo, revisão, recuperação ou modificação” em motores usados. A seguir são apresentadas as interpretações das definições dadas a esses termos, segundo a Norma, e utilizadas de forma recorrente no texto.

Neste Guia Digital, a palavra recondicionamento se refere um desse serviços ou a todos, excetuando-se a manutenção.

De forma técnica, o fator de potência, FP ou cos ϕ, é dado pela razão entre a potência ativa (em kW) e a raiz quadrada da soma dos quadrados das potências ativa e reativa (em kVAr) [1]. Ele pode ser entendido como uma medida de eficiência na utilização da potência elétrica, ou seja, o quanto da potência entregue pela concessionária de fato está sendo convertida em trabalho. No caso de motores, em potência mecânica no eixo.

Algumas placas com as especificações dos motores apresentam este valor para carga nominal, conforme exemplo a seguir.

Figura 1 – Exemplo de placa de identificação do motor, com destaque para o fator de potência

Fonte: elaboração própria

Apesar de não produzir trabalho, a potência reativa é necessária para o funcionamento dos motores elétricos por alimentar os campos magnéticos que fazem a transferência de energia do estator para rotor. Porém, quando há excesso de potência reativa, que pode ser identificada por meio de um baixo fator de potência, considera-se que há um mau aproveitamento da rede, o que pode gerar sobrecarga no sistema elétrico. Por isso, a Agência Nacional de Energia Elétrica (ANEEL) determinou o valor mínimo de fator de potência, de 0,92 (capacitivo ou indutivo), e a aplicação de uma multa sobre o valor da conta de energia elétrica para a indústrias com fator de potência abaixo deste. Dessa forma, acima de 0,92 e quanto mais próximo de 1, melhor será a eficiência do seu motor.

Algumas das causas do baixo fator de potência são:

Independente da multa, um baixo fator de potência pode trazer os seguintes riscos e prejuízos, como:

Há empresas especializadas em compensação do fator de potência, que realizam a instalação de bancos de capacitores ou bancos de indutores para realizar esta compensação. Recomenda-se que ao se identificar a necessidade de compensação do fator de potência, contate uma empresa competente para a execução do serviço.

Existem diversas classificações de falha em máquinas. A mais comum é dividi-las em falhas mecânicas e falhas elétricas que podem ter causas internas e externas. As causas internas estão associadas a erros de manufatura e a deterioração de materiais que constituem a máquina, como deslocamento de bobinas, falhas de isolamento, defeitos nas barras do rotor, excentricidade dinâmica ou estática, enquanto falhas de causas externas ocorrem como resultado de interações com o meio ambiente, a fonte de alimentação e a carga, tais como sobrecarga, variação brusca da carga mecânica, montagem errada, desequilíbrio de fases, flutuações ou transitórios de tensão, ventilação deficiente, umidade, agentes externos agressivos entre outros.

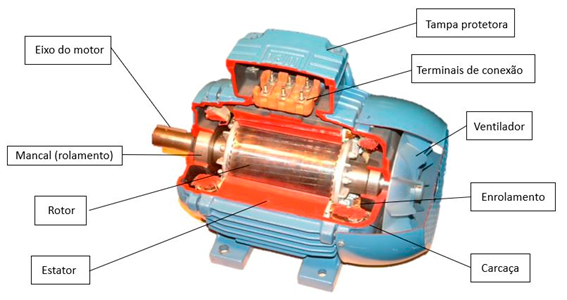

As mais comuns ocorrências de falhas se localizam no estator, rotor e rolamentos. Em termos de distribuição de falhas, pode-se afirmar [2] que 45% ocorrem nos rolamentos, 35% no estator e 10% no rotor e 10% nas outras partes.

Figura 2 - O motor e suas partes

https://commons.wikimedia.org/wiki/User:Stunteltje/gallery/2009#Wed_Nov_04_22:27:15_CET_2009

As falhas podem se iniciar em uma parte e se propagar para outra, a detecção da real da causa exige atenção e preparo. Exemplos dessas falhas são as que podem ocorrer nos rolamentos, como trincas ou lascas, desalinhamento entre o eixo e o rolamento, manutenção com lubrificação inapropriada ou troca do rolamento realizada de forma inadequada, que podem causar bloqueio parcial ou total do rotor e acarretar superaquecimento da máquina e queima das bobinas (enrolamentos).

A quebra de peças da ventilação e, com uma menor chance, a quebra de eixo por não fixação dos motores à base, também são fontes de falhas, podendo ocasionar a quebra de peças mecânicas e desgastes no isolamento das bobinas.

Portanto é comum nas recondicionadoras fazerem o trabalho de rebobinamento, mesmo o problema inicial ser de rolamento ou ventilação, pois a falta de observação do estado de saúde do motor, ou a incorreta proteção elétrica do mesmo, levou ao extremo o motor, ocorrendo como consequência a queima do enrolamento.

É muito importante fazer uma avaliação preliminar do estado do motor, por meio da inspeção visual, antes e após a limpeza que antecede ao serviço de recondicionamento. Essa avaliação deve ter registros fotográficos que devem ser encaminhados para o cliente, e problemas externos, como trincas no motor, componentes faltantes, entre outras anormalidades, devem ser identificados e registrados.

Um guia de principais falhas no enrolamento e como visualmente elas se apresentam pode ser visto no link da fabricante de motores WEG que se encontra na aba de links úteis desta Cartilha Digital.

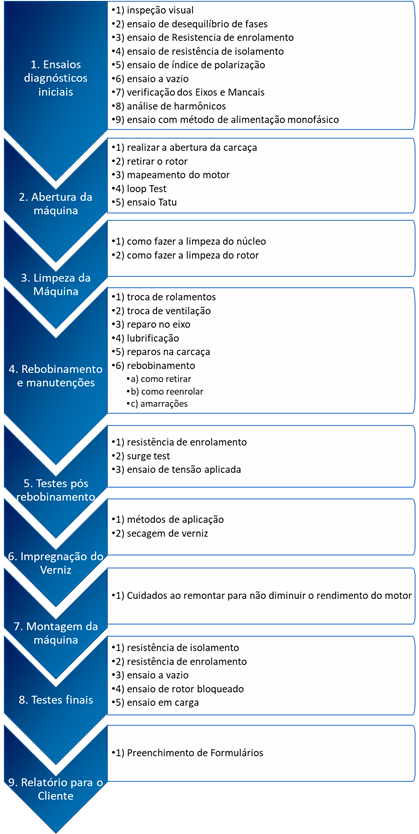

UM fluxograma que auxiliará no passo a passo de testes e reparos em motores elétricos de corrente alternada, de gaiola de esquilo, monofásicos ou trifásicos, de baixa tensão é apresentado na Figura 3.

Figura 3 Fluxograma do passo a passo do reparo de motores

Fonte: elaboração própria

[1] ANEEL. Fator de potência. Disponível em: <https://bityli.com/MYiJy>. Acesso em: 21 de fev. de 2022.

[2] BAZURTO, A. J.; QUISPE, E. C.; MENDOZA, R. C. Causes and failures classification of industrial electric motor. Proceedings of the 2016 IEEE ANDESCON, ANDESCON 2016, 2017.