Guia Profissional

Saiba como dar Reparo, Revisão ou Modificação de Máquinas Elétricas

Existem diversas classificações de falha em máquinas. A mais comum é dividi-las em falhas mecânicas e falhas elétricas que podem ter causas internas e externas. As causas internas estão associadas a erros de manufatura e a deterioração de materiais que constituem a máquina, como deslocamento de bobinas, falhas de isolamento, defeitos nas barras do rotor, excentricidade dinâmica ou estática, enquanto falhas de causas externas ocorrem como resultado de interações com o meio ambiente, a fonte de alimentação e a carga, tais como sobrecarga, variação brusca da carga mecânica, montagem errada, desequilíbrio de fases, flutuações ou transitórios de tensão, ventilação deficiente, umidade, agentes externos agressivos entre outros.

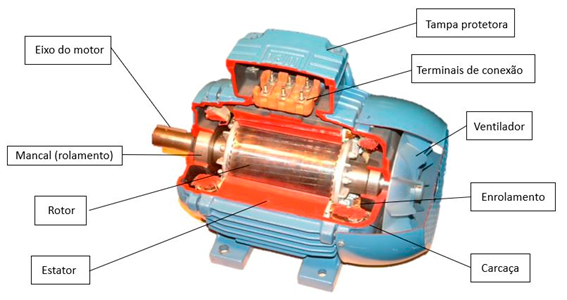

As mais comuns ocorrências de falhas se localizam no estator, rotor e rolamentos. Em termos de distribuição de falhas, pode-se afirmar [2] que 45% ocorrem nos rolamentos, 35% no estator e 10% no rotor e 10% nas outras partes.

Figura 2 - O motor e suas partes

https://commons.wikimedia.org/wiki/User:Stunteltje/gallery/2009#Wed_Nov_04_22:27:15_CET_2009

As falhas podem se iniciar em uma parte e se propagar para outra, a detecção da real da causa exige atenção e preparo. Exemplos dessas falhas são as que podem ocorrer nos rolamentos, como trincas ou lascas, desalinhamento entre o eixo e o rolamento, manutenção com lubrificação inapropriada ou troca do rolamento realizada de forma inadequada, que podem causar bloqueio parcial ou total do rotor e acarretar superaquecimento da máquina e queima das bobinas (enrolamentos).

A quebra de peças da ventilação e, com uma menor chance, a quebra de eixo por não fixação dos motores à base, também são fontes de falhas, podendo ocasionar a quebra de peças mecânicas e desgastes no isolamento das bobinas.

Portanto é comum nas recondicionadoras fazerem o trabalho de rebobinamento, mesmo o problema inicial ser de rolamento ou ventilação, pois a falta de observação do estado de saúde do motor, ou a incorreta proteção elétrica do mesmo, levou ao extremo o motor, ocorrendo como consequência a queima do enrolamento.

É muito importante fazer uma avaliação preliminar do estado do motor, por meio da inspeção visual, antes e após a limpeza que antecede ao serviço de recondicionamento. Essa avaliação deve ter registros fotográficos que devem ser encaminhados para o cliente, e problemas externos, como trincas no motor, componentes faltantes, entre outras anormalidades, devem ser identificados e registrados.

Um guia de principais falhas no enrolamento e como visualmente elas se apresentam pode ser visto no link da fabricante de motores WEG que se encontra na aba de links úteis desta Cartilha Digital.