Guia Profissional

Saiba como dar Reparo, Revisão ou Modificação de Máquinas Elétricas

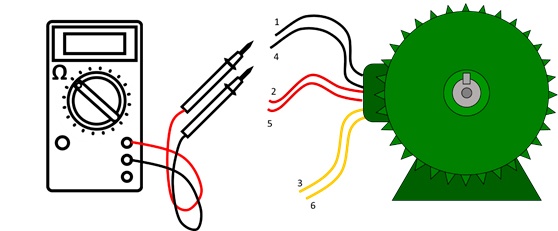

Um ensaio de resistência ôhmica entre as fases de cada enrolamento pode identificar espiras em curto-circuito, mau contato, conexões incorretas e circuitos abertos.

Os testes devem ser feitos em um ambiente com temperatura estável e, também, com a temperatura dos enrolamentos estabilizadas.

Neste guia, assim como na Norma, o termo “Máquina” se refere a motor isolado e não como parte integrante de um equipamento.

Neste guia, assim como na Norma, o termo “Máquina” se refere a motor isolado e não como parte integrante de um equipamento.

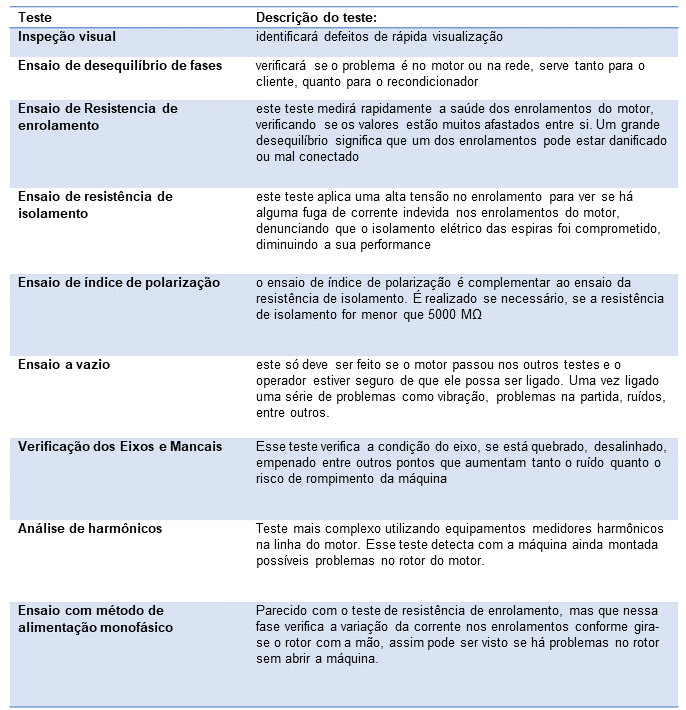

Com a máquina ainda montada é importante já realizar os procedimentos iniciais de testes para a verificação se há falhas elétricas importantes que impossibilitem a troca do motor e, também, a se dão um vislumbre inicial do que pode ser a falha no motor ou o serviço a ser executado. Por isso é importante fazer os seguintes testes, focados nos motores trifásicos de baixa tensão de gaiola de esquilo e monofásicos com partida com bobina auxiliar e capacitor:

Tabela 1 - Testes que devem ser feitos com o motor ainda montado

Ver item 5.6 e 5.7 da norma ABNR NBR 16.929.

É importante o reparador levantar todo o histórico do motor com o cliente antes de realizar o reparo, mesmo que tenha algum histórico do motor no sistema da empresa, este geralmente precisa ser atualizado.

São informações importantes:

Possuir um histórico do motor é um passo primordial para auxiliar ao recondicionador e ao cliente em quais passos dar mediante aquele motor queimado. Todas as informações guardadas são muito importantes, saber quais foram os defeitos do passado, quantas vezes aquele motor foi recondicionado, entender qual o intervalo de tempo que o motor está voltando para sua loja pode ser decisivo para dar ao cliente melhores opções de reparo ou de melhoria.

Um exemplo, um motor de um mesmo cliente que num espaço de 6 meses “queimou” duas vezes é sinal que algo de muito errado está acontecendo na instalação do cliente, tanto na parte elétrica, quanto na parte mecânica. Indicar ao cliente que não é somente o motor que necessita de manutenção e, até prestar o serviço de manutenção no local, além de trazer novas oportunidades de negócios, pode também aumentar a credibilidade da loja.

Outra coisa importante é que um motor que já foi mais de 3 vezes profundamente reparado aqueles que trocaram enrolamentos, realocaram chapas do núcleo, trocaram o rotor, etc.) é um motor passível a descarte direto por apresentar baixa eficiência e baixa segurança na operação.

Ver item 6.2.2 da norma ABNR NBR 16.929.

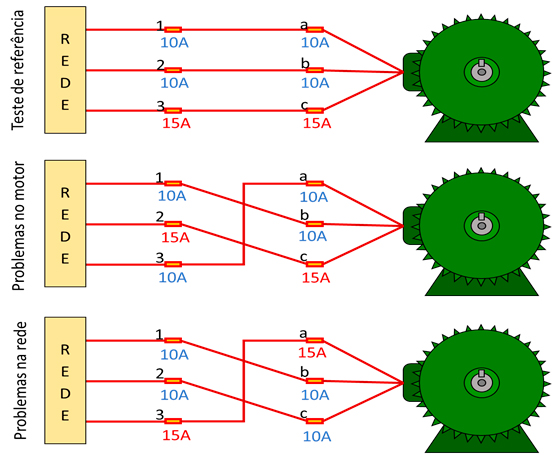

Com o motor em vazio e em funcionamento, se for encontrado um desequilíbrio de corrente entre as fases maior do que 5% é recomendável realizar o “ensaio com inversão de todas as fases”. Com esse procedimento é possível verificar se o problema é no motor ou na rede. A figura 2 exemplifica esta questão. A figura superior mostra o teste referência no qual a alimentação de um motor que apresenta a fase com valor de corrente acima de 5% da média das três correntes. A figura intermediária mostra que ao inverter as fases, a fase c do motor continua desequilibrada caracterizando que o problema está no motor. A figura inferior mostra que ao inverter as fases, o desequilíbrio mudou para fase a do motor, alimentada pela fase 3 da rede, mostrando que o problema é da rede.

Figura 2 - No teste de medição de corrente e tensão deve ser feito no mínimo duas vezes, na segunda mudando a posição da alimentação, para a verificação se as variações encontradas são oriundas do motor ou da rede elétrica

Nessa inversão é importante fazê-la de modo a não inverter o sentido de rotação. Se as correntes nos terminais do motor continuarem no mesmo patamar, sem mudar de posição, significa que o problema é o próprio motor. Caso a defasagem de corrente mude de posição, com relação aos terminais do motor, significa que o problema é na rede.

Ver item 6.1 da norma ABNR NBR 16.929.

É o passo inicial para verificar as condições gerais da máquina. Devem ser realizadas antes e após a limpeza inicial da máquina.

Nesta etapa, qualquer informação é muito importante, presença de detritos e componentes danificados devem ser considerados como causa ou consequência da falha.

Sempre tire fotos das condições da máquina, principalmente para a montagem do relatório para o cliente. Foque onde há sinal de falhas, peças faltantes, sinais de fadiga, trincas, sobreaquecimento e lubrificação deficiente.

Figura 1 - Exemplo de motor aplicado ao campo em que inspeção visual ainda com motor montado pode ser encontrado diversas falhas devido a deterioração de carcaça

Exemplos de tópicos a serem revisados incluem:

Ver item 6.3.1 da norma ABNR NBR 16.929

Um ensaio de resistência ôhmica entre as fases de cada enrolamento pode identificar espiras em curto-circuito, mau contato, conexões incorretas e circuitos abertos.

Os testes devem ser feitos em um ambiente com temperatura estável e, também, com a temperatura dos enrolamentos estabilizadas.

Figura 3 - Ensaio de resistência dos enrolamentos realizado com ohmímetro ou multímetro

Ver item 6.3.2 da norma ABNR NBR 16.929.

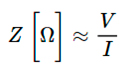

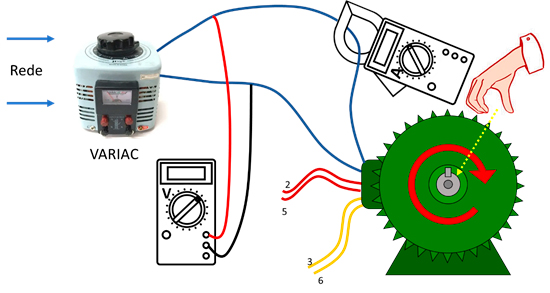

Para a verificação final do equilíbrio entre as fases deve-se fazer a “verificação da impedância de cada fase”, ou entre qualquer par de terminais. Aplicando-se uma tensão reduzida, de modo controlado, até a obtenção aproximada da corrente nominal do motor, os resultados para todas as combinações de fases devem ser comparados e qualquer desequilíbrio significativo deve ser investigado. Os critérios devem estar de acordo com as especificações do fabricante. Todavia, para referência, a variação da impedância dos enrolamentos deve ser inferior a 3 % para as bobinas de enrolamentos randômicos.

Figura 4 - Teste de equilíbrio de fase com tensão controlada via Variac. Esse teste deve-se encontrar para cada enrolamento valores próximos de impedância (Variação<3%)

Para esse teste deverá ser usado um voltímetro, um amperímetro e um Variac (equipamento regulador de tensão alternada). Aplique uma tensão reduzida, vagarosamente, iniciando sempre da tensão zero, até alcançar próximo a corrente próxima a nominal, ou se for muito alta, uma fração bem estabelecida da nominal. Chegando perto do valor configurado para corrente, anote a tensão e corrente e calcule a impedância aproximada pela fórmula a seguir:

Faça esse procedimento de preferência para cada par de condutores que compõe uma bobina e, após, compare os valores de impedância entre elas.

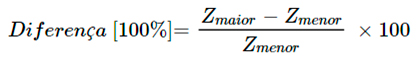

A comparação pode ser feita escolhendo o maior e o menor valor de impedância encontrado e, também o seguinte cálculo:

Ver item 6.3.3 da norma ABNT NBR 16.929.

O ensaio de resistência de isolamento é muito importante para saber se não há fuga de corrente entre o condutor e partes do motor, verificando, então, a qualidade do verniz de isolamento dos fios do enrolamento. Para isso é necessário utilizar um equipamento de medição específico, o megôhmetro. Este ensaio pode ser encontrado com mais detalhes na ABNT NBR 17094-3:2018, e na tabela a seguir, há valores de referência para saber se o que foi encontrado está aceitável.

Deve ser medido as resistências de isolamento, usando um megôhmetro C.C. por um minuto cada, da seguinte forma:

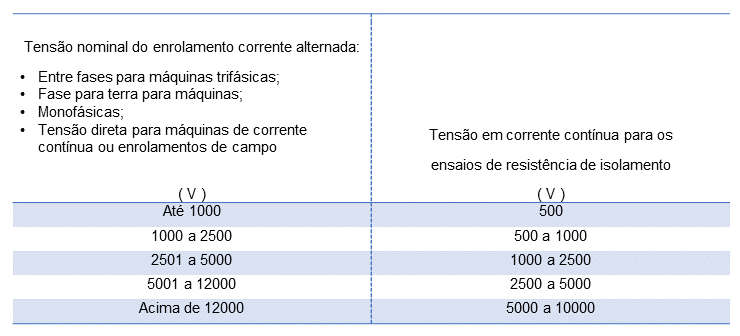

A tensão de trabalho do megôhmetro é determinada pela tensão nominal do motor e a tabela a seguir:

Tabela 2 - tensão de aplicação no megôhmetro segundo a tensão nominal do motor

Se a leitura da resistência de isolamento for maior que 5.000 MΩ após 1 min, o cálculo do índice de polarização IP não será representativo e pode ser descartado.

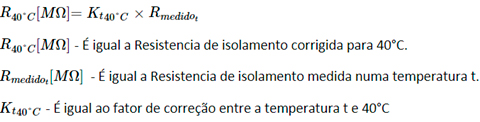

A resistência do isolamento muda significativamente com a temperatura, umidade e contaminação. Para fins de tendência, as resistências de isolamento devem ser adequadas para uma temperatura de referência normalmente 40 °C. Sendo assim, é correto fazer a correção da resistência de isolamento segundo a temperatura encontrada no enrolamento.

Para realizar a correção de temperatura, utilize a seguinte fórmula:

Figura 5 - Variação aproximada da resistência de isolamento com a temperatura para máquinas elétricas girantes

Fonte: Norma ABNT NBR 16.929

Para saber se os resultados da resistência de isolamento (já com corrigida com a temperatura do enrolamento) encontrados foram bons, utilize a métrica a seguir: encontrando resultados superiores à 5 MΩ, para enrolamentos de baixa tensão randômicos (motores de rotor da gaiola de esquilo de baixa tensão) pode-se considerar que este enrolamento está em boas condições de operação.

Caso a resistência de isolamento esteja abaixo de 5 MΩ significa que este enrolamento está com isolamento comprometido, possivelmente tendo fuga de corrente para outros pontos da bobina ou da carcaça, necessitando, assim, de reparo com a troca de enrolamento.

Outros requisitos na medição que devem ser encontrados para não condenação da resistência de isolamento:

Deve-se ter cuidado para garantir que quaisquer componentes elétricos ou eletrônicos conectados aos enrolamentos, como reguladores automáticos de tensão AVR em geradores e instrumentação, estejam desconectados dos enrolamentos.

O histórico da resistência de isolamento é um importante meio de comparação de estado de saúde do motor. E quando este não estiver disponível deve-se adequar no mínimo aos valores ditos acima.

Ver item 6.3.4 da norma ABNT NBR 16.929.

A determinação do índice de polarização pode não ser aplicável para pequenas máquinas de enrolamento randômico, enrolamentos de campo em rotores de geradores, enrolamentos de campo não isolados, rotor gaiola de esquilo e armaduras de máquina de corrente contínua.

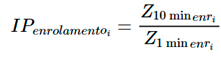

O índice de polarização é determinado na comparação entre a resistência de isolamento entre o ensaio de 1min e o ensaio de 10min.

Este ensaio está descrito na ABNT NBR 17094-3 e deve ser realizado utilizando um megôhmetro e nas mesmas condições do teste de resistência de isolamento, todavia durante 10 min.

O índice de polarização para enrolamentos com materiais de isolamento Classe 130 B, ou maior, deve ser de no mínimo 2.0.

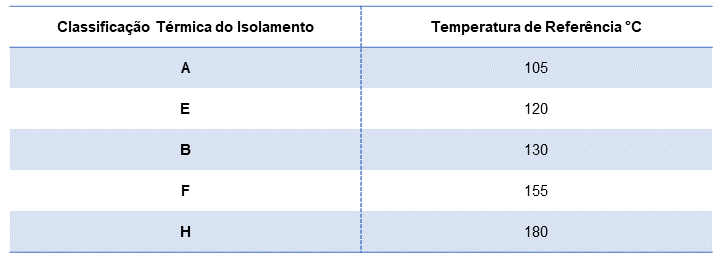

Segue uma referência dos tipos de isolamento por verniz e suas classificações e temperaturas de referência de trabalho.

Tabela 3 - Classe de Isolamento do Verniz e a temperatura de referência de temperatura máxima de trabalho

Ver item 6.3.5 da norma ABNT NBR 16.929.

Se um ensaio a vazio for requerido, ele deve ser realizado depois das medições de forma a garantir a segurança da realização dele.

A ocorrência de ruídos e vibrações significativos durante o ensaio pode indicar problemas de equilíbrio, arraste entre estator e rotor, ressonâncias, rolamentos danificados, barras do rotor rompidas, pés mal fixados ou componentes faltantes. Medições de nível de ruído e análises de vibração espectral são indicados. A ABNT NBR IEC 60034-9 dita os níveis máximos de ruídos aceitáveis.

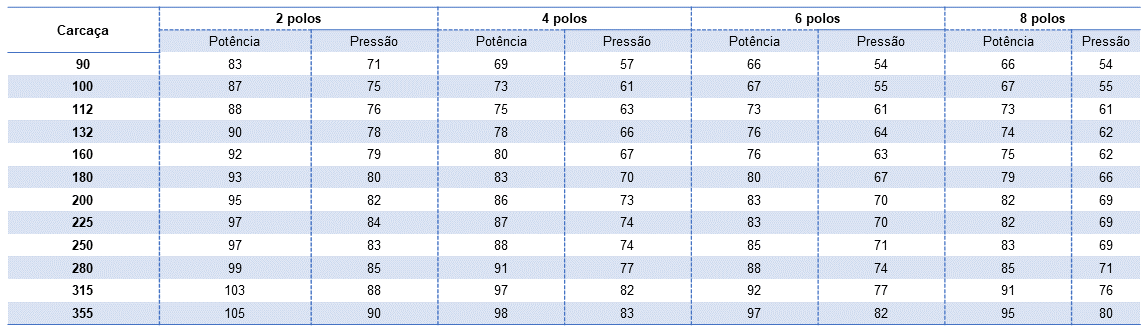

Tabela 4- Níveis máximos de potência e pressão sonora para motores trifásicos (IC411, IC511, IC611), a vazio, em dB (A), 60 Hz

Fonte: Tabela 8.6 do documento ‘Motores elétricos - guia de especificação da Norma 50032749’ da WEG

Ver item 6.4.1 e 6.4.2 da norma ABNT NBR 16.929.

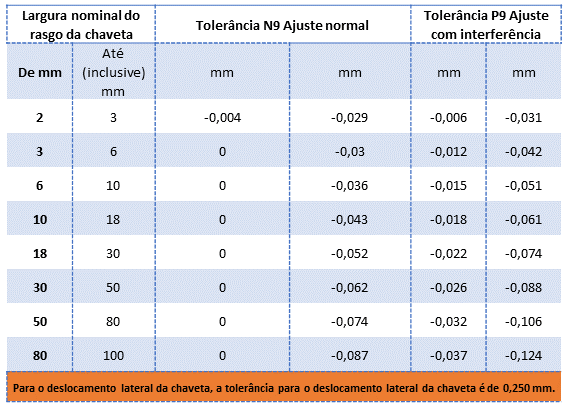

As condições dos eixos devem ser verificadas com relação aos desgastes, alinhamento, empenamento e marcas de impacto e danos nos rasgos das chavetas. Ver Tabela 5, reproduzida a seguir:

Tabela 5- Tolerâncias para a largura dos rasgos das chavetas com base nas ABNT NBR 15623-1, ABNT NBR 15623 e IEC 60072-1

Fonte: Tabela B.2 da Norma ABNT NBR 16.929

Com relação aos mancais, girar manualmente o eixo pode revelar problemas relacionados com os mancais. Uma dificuldade ou irregularidade no giro do eixo pode indicar a existência de problemas relacionados com, por exemplo:

As resistências de isolamento dos mancais, acoplamentos, pedestais e vedações do eixo devem ser medidas e seus resultados comparados em relação aos dados do fabricante.

Ver item 6.5.1, 6.5.2 e 6.5.3 da norma ABNT NBR 16.929.

Quando se suspeitar em uma máquina da existência de barras quebradas ou de uma gaiola defeituosa, deve ser realizada uma análise harmônica da corrente do estator e dos sinais de vibração sob carga, ou deve ser realizado o ensaio de alimentação monofásica.

A presença de harmônicos na corrente medida de estator ou nos sinais de vibração dos componentes harmônicos, que sejam diferentes de duas vezes a frequência de escorregamento, com relação ao componente principal, pode ser um indicativo de barras quebradas no rotor, ou enrolamentos da gaiola quebrados (ver ISO 20958).

O ensaio é realizado com os enrolamentos desconectados da rede e conectando uma fonte de alimentação com tensão monofásica e variável (utilizar Variac) em qualquer dos terminais dos enrolamentos do estator. Manter a corrente de ensaio próxima da corrente nominal, após rotacionar o rotor com a mão.

Como uma referência pode ser adotado uma fonte de alimentação com tensão entre 1/8 e ¼ da tensão nominal, que deve resultar em uma corrente de ensaio de 75 % a 125 % da corrente nominal da máquina. Gira-se o rotor com a mão, se nesse momento o valor da corrente variar de mais que 3 % da corrente máxima ou mínima, isto deve ser investigado e pode representar uma indicação de circuito aberto no rotor.

Figura 6 - Teste do Rotor - método de alimentação monofásico

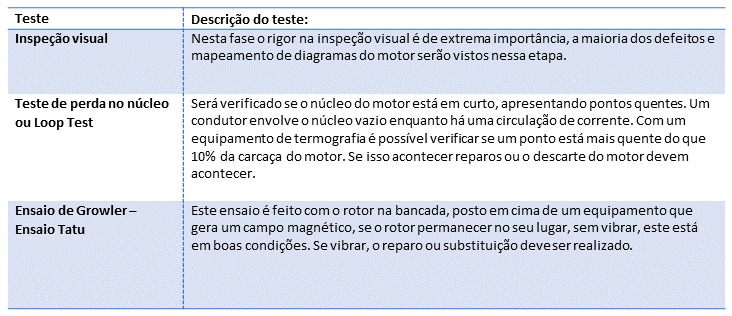

Agora com a máquina desmontada, depois que se viu a viabilidade de recuperação do motor, complementa-se os testes e procura-se os defeitos de forma direcionada pelos primeiros testes. Nessa etapa toda e qualquer alteração no equipamento deve ser registrada via fotografia e deve ser apontado um motivo para a ocorrência da alteração. Os seguintes testes devem ser realizados nessa fase

Tabela 6 - Testes que devem ser feitos com o motor desmontado

Ver item 7.3 da norma ABNT NBR 16.929.

Após o desmonte das tampas e nas diversas fases da limpeza do motor, deve-se fazer a inspeção visual buscando verificar possíveis traços de falhas, não podendo assim, apresentar evidências de:

Encontrado essas condições uma séria avaliação de possibilidade de recuperação do motor deve ser feita. Segue em cada tópico dicas de inspeção para cada parte do motor.

Ver item 7.4 da norma ABNT NBR 16.929.

O entreferro deve ser concêntrico. Qualquer excentricidade pode causar desbalanceamento magnético no rotor, causando um aumento de ruído, vibração e perdas. O entreferro deve ser uniforme e não apresentar desvios acima de 10% do entreferro médio para pequenas máquinas de indução; 5% para máquinas de dois polos e grandes máquinas síncronas. Esses valores devem ser comparados ou com os dados dos fabricantes ou com um valor inicial conhecido.

Ver item 7.5 da norma ABNT NBR 16.929.

Para assegurar uma ventilação adequada com uma melhor eficiência energética, deve ser verificado o seguinte, para que se possa operar de acordo com as especificações:

Ver item 7.6 da norma ABNT NBR 16.929.

O enrolamento deve ser inspecionado para evidenciar os tipos de falhas de enrolamento, por exemplo, falta de fase, dano por surto, fase em curto, bobinas em curto-circuito, falhas causadas por inversor, curtos para terra ou sobrecargas. Quaisquer ensaios nos enrolamentos não executados enquanto montados devem ser concluídos. O núcleo do estator deve ser verificado para: