Guia Profissional

Saiba como dar Reparo, Revisão ou Modificação de Máquinas Elétricas

Ver item 7.7 da norma ABNT NBR 16.929.

A desmontagem do rotor é uma operação que aparenta ser simples, e por isso a correta retirada costuma ser totalmente desprezada. Mas ao ser feita incorretamente pode inutilizar, por um descuido, todo o motor. Por isso atente-se ao processo de retirada do rotor e se possível utilize a ferramenta de sacar rotor.

Alguns pontos que devem ser observados no rotor:

Ver item 7.9 da norma ABNT NBR 16.929.

Cuidados com escovas e porta escovas para motores que possuem esta peça:

Ver item 7.10 da norma ABNT NBR 16.929.

O acionamento manual do eixo pode revelar problemas relacionados com os mancais. Uma dificuldade ou irregularidade no giro do eixo pode indicar a existência de problemas relacionados com, por exemplo:

Ver item 8.2 da norma ABNT NBR 16.929.

O Loop test é um ensaio usado para identificar falhas no núcleo. Esse teste é realizado pós retirada correta do enrolamento do estator.

Procedimento para a realização do Loop Test:

Enrolar condutor ao redor do núcleo, com uma corrente de controle e tensão de controle de forma que seja ofertado ao motor uma densidade de fluxo magnético total de 1,32 tesla. Após deixar alguns minutos para estabilização da temperatura (aprox. 30min) para a realização da termografia. Se entre o ponto mais frio e o ponto mais quente do motor a diferença de temperatura for maior que 10°C este motor está com avarias. Solução: verificar se o motor ainda tem possibilidade de recuperação com a mudança de localização de chapas do núcleo.

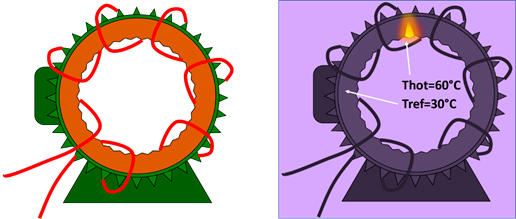

Figura 7 - À esquerda motor com condutor enrolado no núcleo para Loop teste, à direita está imagem da câmera térmica revelando ponto quente no motor que está acima de 10°C da temperatura da carcaça.

Um exemplo a seguir de aplicação do loop test, à esquerda como é montado o loop test e à direita uma imagem da câmera termográfica com a coletagem de temperatura média do núcleo e da temperatura do ponto quente.

Caso o dano ultrapasse 20% do núcleo do motor, o pacote de núcleo está condenado. Se não tiver acima desse valor, algumas soluções de re-isolamento e troca de posição das lâminas podem ser usadas para diminuição do ponto quente.

A quantidade de espiras para determinação do ponto quente pode ser encontrada a seguir:

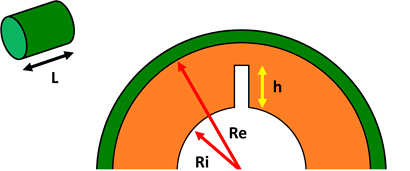

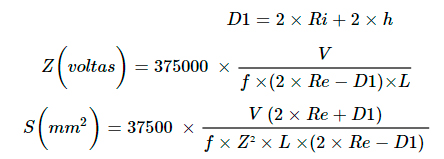

Figura 8 - guia de como medir as propriedades do motor desmontado

Z é a quantidade de voltas que serão enroladas no núcleo, V é a tensão a ser aplicada, f a frequência da tensão e L é o comprimento do pacote do núcleo.

Ver item 6.5.4 da norma ABNT NBR 16.929.

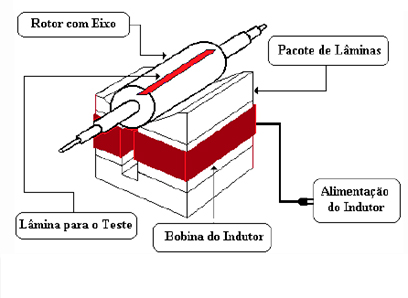

O ensaio com indutor eletromagnético (ensaio de growler), também conhecido como “ensaio tatu”, é realizado com o motor desmontado, colocando um indutor em contato com o rotor. Quando o “tatu” for energizado, induzirá a circulação de corrente nas barras do rotor, principalmente naquelas que estão próximas a ele. A verificação do rotor falhado é feita ensaiando cada barra com uma lâmina de serra ou limalha de ferro. O ensaio consiste em segurar a lâmina paralelamente sobre a barra ou espalhar a limalha de ferro sobre o rotor. Em uma condição normal, a lâmina de serra vibra ou, se for utilizada limalha, formam-se linhas na mesma direção das barras do rotor) em função da circulação da corrente na barra do rotor. Caso a lâmina de serra não vibre, ou caso a limalha não se “prenda”, muito provavelmente a barra estará rompida, pois nesta situação não há circulação de corrente na barra. Para o ensaio utilizando limalha de ferro, é recomendada a colocação de um papel no topo do rotor para conter a limalha após a desinsetização do indutor.

Figura 9 – Ensaio com indutor eletromagnético (ensaio de growler), ou “ensaio tatu”