Guia para Consumidor

Saiba como usar Máquinas Reparo, Revisão ou Modificação

Os motores elétricos são ativos muito importantes e utilizados de forma extensiva na indústria. Por isso, entender o motivo do seu mau funcionamento ou de uma falha pode reduzir de forma significativa o tempo de inatividade da máquina e desfalque na produtividade. Também deve-se ter em mente que um bom programa de manutenção, realizado por pessoal treinado, pode evitar alguns dos problemas e garantir bom funcionamento do motor.

Existem diversas classificações de falha em máquinas. A mais comum é dividi-las em falhas mecânicas e falhas elétricas que podem ter causas internas e externas. As causas internas estão associadas a erros de manufatura e a deterioração de materiais que constituem a máquina, como deslocamento de bobinas, falhas de isolamento, defeitos nas barras do rotor, excentricidade dinâmica ou estática, enquanto falhas de causas externas ocorrem como resultado de interações com o meio ambiente, a fonte de alimentação e a carga, tais como sobrecarga, variação brusca da carga mecânica, montagem errada, desequilíbrio de fases, flutuações ou transitórios de tensão, ventilação deficiente, umidade, agentes externos agressivos entre outros.

As mais comuns ocorrências de falhas se localizam no estator, rotor e rolamentos. Em termos de distribuição de falhas, pode-se afirmar [1] que 45% ocorrem nos rolamentos, 35% no estator e 10% no rotor e 10% nas outras partes.

A identificação de possíveis falhas antes que elas façam ou motor quebrar ou parar traz vários benefícios de planejamento, de produção e financeiro. Caso perceba um comportamento diferente do usual discuta com a equipe de manutenção ou entregue seu motor para uma empresa que execute o serviço de recondicionamento de forma confiável, segundo as normas e especificações do fabricante, e com garantia de pelo menos 3 meses.

Vale destacar que após o recondicionamento, alguns motores, mesmo aqueles enviados para a melhor empresa recondicionadora, pode não ter o mesmo desempenho de quando saiu de fábrica, pois o motor foi submetido a sobreaquecimentos e desgastes mecânicos que já estressaram os diversos tipos de materiais presentes na máquina, reduzindo definitivamente sua eficiência.

Sugerimos consultar o item - Principais falhas em motores ” no Guia Profissional no qual este assunto é apresentado de forma mais detalhada.

Um guia de principais falhas no enrolamento e como visualmente elas se apresentam pode ser visto no link da fabricante de motores WEG que se encontra na aba de links úteis desta Cartilha Digital.

Caso observe que seu motor está superaquecendo, fazendo um barulho incomum, trepidando ou trabalhando de forma diferente da usual, é recomendado chamar um técnico especializado para identificar o problema. Mas aqui vão algumas dicas de como evitar que seu motor comece a falhar de fato.

Para evitar o superaquecimento do motor, que pode levar a queima dos enrolamentos do equipamento, é importante verificar a carga na qual o motor trabalha, observando se há quebras, sobrecargas, variações bruscas de cargas, além da instalação elétrica inadequada, sem equipamentos de proteção, por exemplo. Outros fatores que podem levar ao superaquecimento do motor são o acúmulo de sujeira, obstrução do sistema de refrigeração, quebra de partes do ventilador e rolamentos defeituosos.

No caso de ruídos e vibrações, podem estar ocorrendo problemas de equilíbrio, arraste entre estator e rotor, pés mal fixados ou componentes faltantes.

Certamente, a realização de manutenções periódicas, executadas por uma equipe técnica especializada, pode evitar alguns dos problemas no seu motor, e retardar a necessidade de intervenções mais críticas na máquina.

A análise do custo-benefício de trocar ou reparar um motor depende dos preços do motor novo e do reparo, da utilização do motor, ou seja, quando horas de operação por ano, da tarifa de energia e da potência do motor. Os itens seguintes apresentam os fundamentos para fazer essa análise, dando segurança para o consumidor decidir qual das opções de reposição do motor é a melhor para o seu bolso. A aba “Calculadora e Formulários” apresenta este cálculo automatizado. Na aba “Links úteis”, pode-se se encontrar o endereço eletrônico de outras ferramentas computacionais que fazem esta análise.

No entanto, existem algumas dicas práticas para o caso de não haver tempo para uma análise:

Lembre-se que a opção de recondicionamento do motor pode ser válida, desde que uma empresa que execute um serviço de qualidade seja contratada.

A carga que um motor aciona estabelece a sua potência mecânica, ou seja, no eixo, enquanto o consumo de energia é relacionado à sua potência elétrica. Desta forma, o consumo de energia depende da carga que pode variar durante o ciclo de trabalho. Na aba “Links úteis”, pode-se se encontrar o endereço eletrônico de ferramentas computacionais que através da medição da corrente média do estator ou velocidade ou potência elétrica de entrada determinam a carga. Estes métodos devem ser usados para verificar o correto dimensionamento do motor.

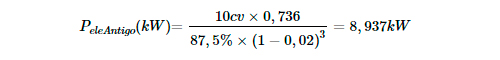

A potência elétrica consumida (kW) de um motor recondicionado é dada pela expressão a seguir, na qual tem-se a potência mecânica exigida (kW), o rendimento nominal do motor (η) e o número de vezes que o motor foi recondicionado (N).

A partir do cálculo da potência elétrica, para se obter o consumo do motor elétrico (kWh) no mês, basta multiplicar o valor a potência elétrica (kW) encontrado pela quantidade de horas que o motor fica ligado durante um mês.

![]()

A determinação correta do consumo de energia necessita do cálculo da potência mecânica, que exigem medições. Os programas computacionais mencionados anteriormente calculam esta carga.

Uma estimativa pode ser realizada com os dados disponíveis na placa ou nos catálogos. Esta estimativa ficará mais imprecisa na medida que a carga real se distancia da carga nominal. Para fazer este cálculo, os valores de potência mecânica e rendimento nominais do motor são retirados da placa de identificação do motor. No caso da potência mecânica, a placa apresenta o valor em cv (cavalo vapor) ou HP (horse power). Nesses casos, basta utilizar as expressões a seguir de conversão para kW.

A seguir é apresentado o exemplo de uma placa de identificação, na qual pode se obter a potência mecânica nominal de 10 cv/ 7,5 kW e o rendimento nominal de 91,0%.

Figura 1 - Exemplo de placa de identificação, com destaque para o valor de rendimento e potência mecânica nominal do motor

Fonte: elaboração própria

Os catálogos técnicos e os websites dos fabricantes geralmente mostram os rendimentos a 100%, 75% e 50% da carga nominal.

Para avaliar se vale a pena a compra de um motor novo ou se é preferível mandar o antigo para ser recondicionado, deve-se realizar o cálculo da potência elétrica e do consumo de energia para ambos os equipamentos.

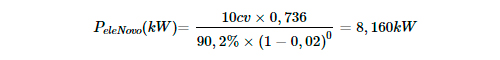

No caso do cálculo da potência elétrica, deve se atentar para a utilização do valor de rendimento (η) correspondente a cada motor, bem como o N, número de vezes que o motor foi recondicionado (no caso do motor novo, N=0).

um exemplo é apresentado a seguir:

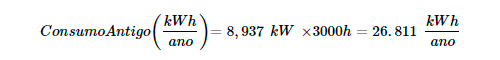

Considere um motor antigo de 10cv, 2 polos, que fica ligado durante 12 horas por dia útil, acumulando 3.000 horas por ano de trabalho, com rendimento de 87,5%, anteriormente recondicionado 2 vezes e considerando 2% de perda a cada recondicionamento [4], partindo para o terceiro recondicionamento após queima e funcionando com carga a 100%. A potência elétrica do motor (kW) e seu consumo (kWh) será:

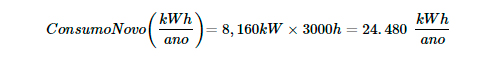

Já comprando um motor novo, categoria IR3 (premium), com rendimento de 90,2%, sem recondicionamento anterior, e considerando as mesmas 3.000h de trabalho por ano e 10 cv, a potência elétrica e o consumo serão:

Comparando os valores, tem-se que recondicionar o motor antigo resultará em um aumento 2.331 kWh ou 9,5% no consumo de energia elétrica por ano para fornecer a mesma potência mecânica.

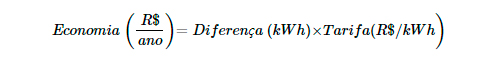

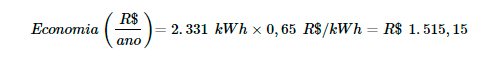

Colocando em reais, com base na tarifa média sem impostos de 0,65 R$/kWh para as indústrias, informada pelo BEN no ano de 2021, ano de referência de 2020 [2], a economia de energia elétrica por ano ao utilizar um motor novo ao invés de um recondicionado é dada por:

Após o cálculo da economia resultante, e com base nos preços de um motor novo e nos custos de recondicionamento, é possível calcular em quanto tempo, o valor investido em um motor novo retornará (chamado de cálculo de payback simples já que não considera taxas financeiras).

Com os dados do exemplo anterior, será considerado um motor novo no valor de R$ 3.505,91, R$ 854,45 como preço do serviço de recondicionamento que será evitado com a compra [3] e o valor de economia de R$ 1.515,15 calculado anteriormente.

![]()

Com isso, após 1 ano e 9 meses, o valor investido no novo motor será compensado, com base na economia de energia obtida com a troca do motor antigo e recondicionado pelo novo. E em 10 anos, se feitas as devidas manutenções, esse motor novo poderá retornar R$ 12.500,00 em economia para o seu proprietário!

Vale destacar que o cálculo não considera o desconto de 5% a 15% dado pelo fabricante na compra de um motor novo caso seja entregue o motor com defeito. Esse desconto tornaria o tempo de retorno do investimento ainda menor!

[1] BAZURTO, A. J.; QUISPE, E. C.; MENDOZA, R. C. Causes and failures classification of industrial electric motor. Proceedings of the 2016 IEEE ANDESCON, ANDESCON 2016, 2017.

[2] EPE, Empresa de pesquisa Energética. BEN 2021 - Balanço Energético Nacional de 2021. Ano base 2020. Rio de Janeiro - RJ, Brasil, 2022.

[3] Souza, R. C. Cartilha de Orientação para o Usuário de Motores Recondicionados. Rio de Janeiro, 2019.

[4] Souza, R. C. Pesquisa Mercadológica sobre Motores Recondicionados: Uma proposta para o órgão regulador, Pontifícia Universidade Católica do Rio de Janeiro. Rio de Janeiro, 2019.