Guia Profissional

Saiba como dar Reparo, Revisão ou Modificação de Máquinas Elétricas

Ver item 8.5.6, 8.5.7, 8.9, 8.10 da norma ABNT NBR 16.929.

Chaves centrífugas

Todas as chaves com atuação centrífuga e relés de partida devem ser verificados com relação à sua operação correta e substituídos quando estiverem defeituosos.

Capacitores

Onde estiverem instalados, os capacitores devem atender à sua capacitância nominal e devem ser avaliados por meio de ensaio de tensão suportável. Substituir os capacitores quando necessário.

Resistores de aquecimento

Os resistores de aquecimento devem ser verificados de acordo com a sua corrente e potência nominal, informações descritas na placa de identificação, e deve ser realizado ensaio de tensão aplicada.

Os resistores e a sua fiação devem ser substituídos, caso estejam danificados. A fiação substituta deve ser a especificada para a classe térmica da máquina.

Sensores

Caso estejam danificados, os sensores de temperatura dos enrolamentos, mancais ou fluido de resfriamento devem ser substituídos por componentes idênticos e instalados, se possível, na mesma posição. Após a substituição, deve ser garantido o mesmo nível de monitoração e de proteção da máquina.

[1] ANEEL. Fator de potência. Disponível em: <https://bityli.com/MYiJy>. Acesso em: 21 de fev. de 2022.

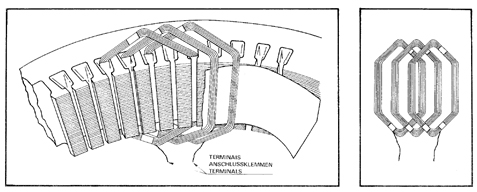

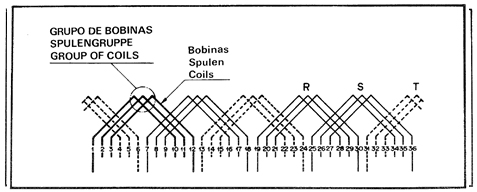

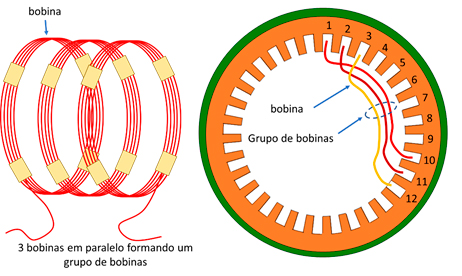

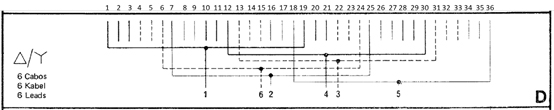

Antes da remoção dos enrolamentos do estator, o reparador deve gerar um diagrama dos enrolamentos existentes, mostrando o agrupamento das bobinas, fases em paralelo, conexões das fases e localização dos sensores de temperatura. Áreas com sinais de estresse ou falha devem ser indicadas no diagrama para a análise da causa-raiz;

Convém que as dimensões das espiras e das barras sejam medidas e registradas antes da remoção. Após a remoção do enrolamento, registrar as dimensões da ranhura, bobina, barra, condutor, fio, passo ou passo da bobina, tipos de isolamento e número de espiras e bobinas;

Todos esses dados dos enrolamentos obtidos devem ser verificados com precisão, o que constitui a base para o processo de cópia do enrolamento original.

Quando a empresa de recondicionamento de motores é credenciada a uma fabricante de motores comumente recebe desta um manual de rebobinagem, no qual pode-se via código do motor encontrar o manual de formação de bobinas, seção do condutor do enrolamento, tamanho de espiras etc, mantendo desta forma, a eficiência do motor com relação ao enrolamento, pois houve a preservação da montagem de fábrica. Abaixo segue exemplo de manual de rebobinagem disponibilizado por uma fabricante.

Exemplo de um diagrama esquemático de um motor 36-04-10/3 e, também o esquema de ligação interna para as fasesà motor trifásico de 36 ranhuras, 4 polos, imbricado, camada única, com 3 bobinas em paralelo para formar o grupo, com passo 1:10;

Passo 1 para 10 significa que a bobina ocupara a ranhura 1 e ranhura 10.

O próximo passo é a retirada do material existente grudado ao núcleo pelo verniz, como condutores, papeis isolantes, amarrações, etc devem ser tomados inúmeros cuidados para não causar danos ao núcleo. Na retirada do material excedente é indicado submeter o núcleo a uma temperatura controlada de forma que facilite a retirada ou queima do material (burnout). Todavia o núcleo não pode ser submetido a temperaturas extremas, nem concentradas (como é o caso do uso de maçarico). A temperatura usada deve ser cuidadosamente controlada para proteger as características elétricas e de isolamento das lâminas que compõem o núcleo. Além disso, as máquinas devem ser colocadas no forno horizontalmente, para evitar danos causados por um efeito de chaminé.

A temperatura de forno de queima (estufa) deve estar entre 360 °C a 370 °C, sendo esta faixa adequada para a maioria dos aços elétricos modernos e para o isolamento interlaminar. Se houver alguma dúvida, as instruções do fabricante devem ser seguidas à risca quanto a quaisquer limitações nos procedimentos de queima. Cuidados devem ser tomados com o perfil de temperatura/tempo apropriado para isolamento orgânico ou óxido da placa do núcleo;

Os enrolamentos devem ser removidos de uma maneira que não danifiquem as chapas, e convém que cuidados sejam tomados ao cortar a cabeça da bobina (normalmente o lado oposto da ligação e ao extrair os enrolamentos das ranhuras;

Exemplo de estufa para motores, com regulagem de temperatura, atingindo até 400°C.

As ranhuras no núcleo devem estar limpas e livres de detritos e de bordas afiadas, antes dos enrolamentos serem substituídos. Seguir todo o passo a passo da seção de limpeza do núcleo.

Com o núcleo todo limpo, antes de iniciar o enrolamento do núcleo é indicado realizar um Loop teste e, caso seja localizado ponto quente, verificar se há a possibilidade de fazer as correções via reembaralhamento de chapas.

Uma comparação das leituras de perda do núcleo antes e depois da queima deve também ser verificada. Um aumento de mais de 20 % nas perdas do núcleo requer medidas corretivas para reduzir o aumento destas perdas (Ver teste de perda de núcleo).

O mínimo de equipamentos que uma empresa reparadora deve investir para executar um serviço de qualidade são apresentados a seguir:

Outros equipamentos extremamente importantes, que melhoram a eficiência e a qualidade do serviço, mas que a princípio podem ser utilizados outros métodos para a execução do serviço:

Ver item 7.1 da norma ABNT NBR 16.929.

Antes mesmo de desmontar a máquina, deve ser verificado se há sinais de trincas ou ferrugem nas carcaças ou nas tampas das carcaças, o que deve ser registrado ou fotografado e informado ao usuário.

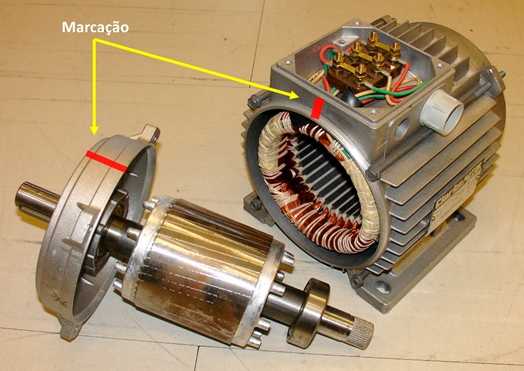

Na desmontagem, tampas, carcaças e os demais componentes da máquina devem ser claramente marcados ou identificados.

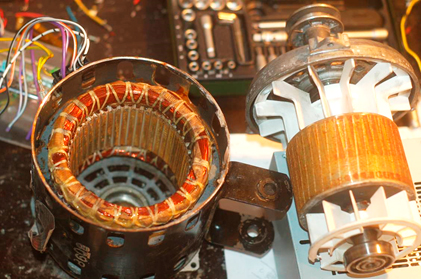

Figura 1 - Motor aberto com marcações de posicionamento das peças

Fonte: adaptado de: https://padeepz.net/basic-equations-of-dc-motor-and-applications-of-dc-motor/

Os parafusos e peças pequenas devem ser armazenados em recipientes só para eles, marcados com um número de identificação. Os componentes ou conjuntos desmontados devem ser adequadamente armazenados, limpos e secos, para evitar danos ou deterioração.

Sugere-se que em caso de motores pequenos todas as peças sejam armazenadas em uma caixa devidamente identificada.

No caso de quaisquer acoplamentos, polias ou outros acessórios de extensão do eixo, identificar e registrar a posição exata antes da desmontagem.

Antes de desmontar o motor, fazer as identificações adequadas nas tampas e no estator, na caixa de ligação e em todas as partes removíveis, garantindo assim a localização correta de cada tampa em relação ao estator.

As partes montadas juntas devem ser marcadas para assegurar o correto posicionamento durante a remontagem.

Desmontar o motor com cuidado, assegurando que as tampas sejam uniformemente separadas do estator, utilizando dispositivos adequados. Tomar cuidado para evitar danos quando os flanges de acoplamento estiverem sendo separados.

Os rolamentos devem ser removidos utilizando dispositivos adequados (Saca rolamentos) para prevenir danos nos assentos dos rolamentos.

Os ventiladores de refrigeração e as vedações reutilizáveis devem ser cuidadosamente removidos para evitar danos, utilizando procedimentos de desmontagem convenientes.

O verniz e/ou a resina da impregnação, se requeridos, devem ser aplicados para atender aos requisitos de resistência mecânica e elétrica, sendo submetidos a um procedimento de cura de acordo com a temperatura recomendada pelo fabricante do verniz ou da resina, por um período adequado para o porte da máquina.

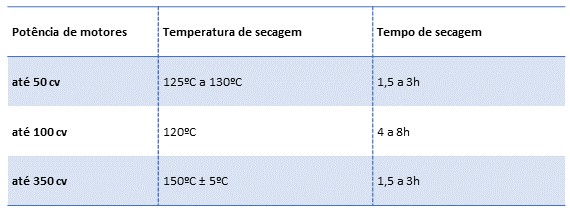

Tabela 8 – Temperatura e tempo de secagem do verniz

Para o sistema isolante, o que segue deve ser observado:

Exemplo de vernizes:

Tabela 5 - Exemplo de vernizes e suas temperaturas

Fonte: Adaptado de WEG tintas

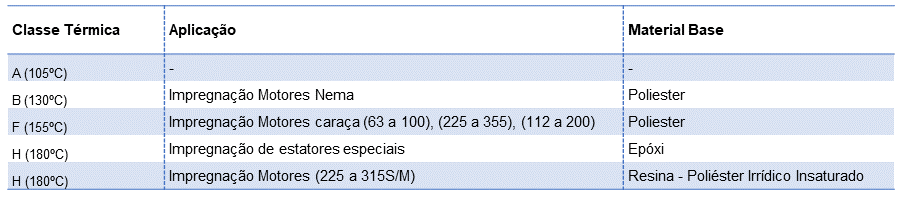

Equipamentos que devem seguir a Classe do verniz:

Tabela 6 – Filmes isolantes

Fonte: Adaptado de WEG tintas

Tabela 7 – Isoladores tubulares

Fonte: Adaptado de WEG tintas

Ver item 8.3.11 da norma ABNT NBR 16.929.

Esta é uma parte do processo dos serviços de reparo, revisão, recuperação ou modificação onde uma empresa de prestação de serviços pode trabalhar em conjunto com o usuário, de forma a assegurar a utilização do sistema de isolação mais adequado, de forma a atender aos requisitos reais da aplicação.

O verniz não serve só como material de aderência e de isolação, mas também é o principal facilitador de condução térmica, diminuindo assim, o as chances de ocorrerem pontos quentes na máquina.

A escolha do verniz correto para a máquina é essencial para que na operação não ocorra seu derretimento, levando a falha do motor.

Há vários métodos de aplicação do verniz em máquinas, o tipo do verniz também muda para cada aplicação. Os métodos mais comuns são:

Na imersão ocorre o total mergulho da máquina no verniz, deixando o equipamento por um tempo dentro do líquido de forma que se elimine o máximo de gotas possíveis.

No gotejamento, indicado para ser realizando somente dentro das fábricas, o motor recebe gotas de verniz enquanto o motor é rotacionado para ocorrer a dispersão por força centrifuga do verniz e mudado de posição constantemente.

Na impregnação a vácuo, o motor sofre imersão completa num taxo de verniz e após o taxo é vedado e aplicado pressão negativa, formando, assim, o vácuo. Essa técnica extrai quase que totalmente todas as bolhas, fazendo a condução térmica quase perfeita dentro da máquina.

Figura 14 - exemplo de pequena impregnadora à vácuo

Fonte: https://vacuolu.com.br/index.php/produtos/impregnadora-a-vacuo/i-355

O verniz e/ou a resina da impregnação, se requeridos, devem ser aplicados para atender aos requisitos de resistência mecânica e elétrica, sendo submetidos a um procedimento de cura de acordo com a temperatura recomendada pelo fabricante do verniz ou da resina, por um período de tempo adequado para o porte da máquina.

O preaquecimento do estator bobinado melhora a penetração do material de isolação. O sistema de isolação por dupla impregnação por imersão pode ser requerido para algumas aplicações particularmente exigentes. O estator bobinado deve ser introduzido verticalmente no tanque com verniz, para forçar a saída do ar dos eventuais espaços do estator bobinado, preenchendo-os com verniz.

Para todos os processos de impregnação por fluxo contínuo de resina (verniz), o núcleo deve ser rotacionado enquanto ocorre a impregnação e cura do verniz.

A cura do verniz deve ser muito bem executada e de preferência realizada dentro de estufas com temperatura controlada.

Ver item 8.3.4, 8.3.5, 8.3.6, 8.3.7 da norma ABNT NBR 16.929

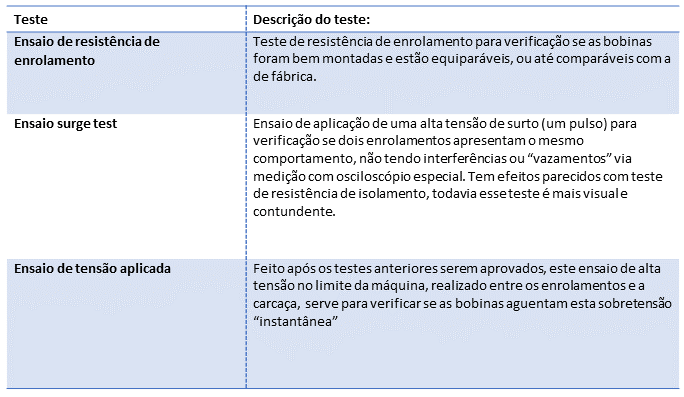

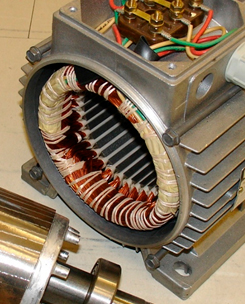

Após a primeira montagem dos enrolamentos, ainda antes de impregnar o verniz ao motor, realiza-se alguns testes para verificação se as bobinas foram bem montadas e estão condizentes com o que é esperado na placa do motor. Os testes, por ordem, estão descritos a seguir:

Tabela 3 - Testes que devem ser feitos com o motor desmontado

Portanto, antes da impregnação, os enrolamentos reparados devem ser ensaiados, de forma a assegurar que não existam conexões incorretas ou outros tipos de falhas. O ensaio de resistência de enrolamento e um ensaio de comparação de impulso (surge test), se requerido, devem ser realizados antes do ensaio de tensão aplicada.

Ensaio de resistência de enrolamento

Conforme o teste feito antes da desmontagem, o ensaio de resistência do enrolamento deve ser realizado usando um ohmímetro ou miliohmímetro. Deve-se, também, comparar os resultados com leituras anteriores ou dados do fabricante, se disponíveis.

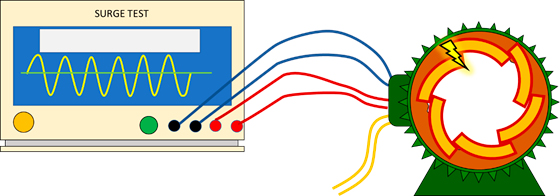

Ensaio surge test

Ensaio de comparação de surto (phase balance or surge test) pode ser realizado, se requerido, usando um equipamento de comparação de surtos. Um pulso de alta voltagem é aplicado nos terminais de dois conjuntos de bobinas diferentes. A saída é então monitorada em um osciloscópio ou tela. Um enrolamento satisfatório deve apresentar uma única representação de formas de ondas sobrepostas (das duas bobinas), com a aplicação de uma tensão de crista de até 1 000 V.

Figura 13 - Exemplo de equipamento osciloscópio de surge test ligado ao motor, é comum ver “faíscas” nos enrolamentos durante o teste quando ele está defeituoso

Ensaio de tensão aplicada

Este ensaio também é conhecido como ensaio de alta tensão, hipot ou flash. Os novos enrolamentos devem ser capazes de suportar o ensaio de tensão aplicada apropriado, de acordo com a ABNT NBR 17094-3.

Um ensaio de tensão, conforme especificado na Tabela 3, deve ser aplicado entre os enrolamentos e a carcaça da máquina, com o núcleo e os enrolamentos não ensaiados conectados à carcaça. O ensaio de tensão aplicada deve ser realizado se os ensaios anteriores tiverem sido aprovados.

O ensaio de tensão aplicada nos enrolamentos, na plena tensão de ensaio, não pode ser repetido. Se, no entanto, for requerido um segundo ensaio, a tensão de ensaio deve ser de 80 % da tensão especificada na Tabela 3.

Enrolamentos completamente rebobinados devem ser ensaiados na plena tensão de ensaio para máquinas novas.

Para a realização de ensaios de tensão aplicada em máquinas em que os enrolamentos foram parcialmente rebobinados ou no caso de uma máquina revisada, é necessário existir um acordo entre o usuário e o reparador contratado, conforme o procedimento a seguir:

Tabela 4 – Tabela de referência de ensaio de tensão aplicada conforme ABNT NBR 17094-3

Ver item 8.3.12 da norma ABNT NBR 16.929.

As amarrações dos enrolamentos junto dos seus cabos e ligações é realizada por técnica que lhes garantem rigidez e agrupamento. Essa técnica também pode ser chamada de bandagem. Portanto quando devidamente aplicada oferecem resistência mecânica para os componentes do motor suportarem as forças centrífugas, correntes de partida e níveis de vibrações da aplicação.

O enrolamento deve ser centralizado e equilibrado quanto ao posicionamento dos rolamentos e consolidado antes do processo de bandagem, se possível.

As fitas, que podem ser de resinas, algodão ou fibra de vidro, são comumente chamadas de “Camiseta Isolante”. Esta norma cita preferencialmente o uso da fita de resina preenchida com fibra de vidro, e esta deve ser armazenada na temperatura correta, antes de sua utilização.

As bandagens com fitas devem ser aplicadas sobre uma barreira de material isolante. As dimensões e materiais utilizados devem estar de acordo com os originais. Observar que o material da bandagem deve ser limitado pelo diâmetro do núcleo magnético.

Fonte: https://padeepz.net/basic-equations-of-dc-motor-and-applications-of-dc-motor/

A posição axial do rotor relativa ao estator deve ser centralizada axialmente dentro do núcleo do estator.

Para máquinas com mancais com buchas de deslizamento, a posição relativa axial do rotor com relação ao estator durante a operação da máquina deve ser verificada, de forma a evitar a existência de forças axiais excessivas sobre o passeio do mancal. A posição axial correta (centro magnético) deve ser indicada na máquina.

Se houver deslocamento de posição de montagem, as forças resultantes poderão exercer uma força indevida sobre os mancais. Se o deslocamento estiver além da posição da extremidade do núcleo do estator, poderá existir um aumento na corrente de magnetização.

Não é recomendada a alteração do entreferro original da máquina. Um aumento no entreferro pode afetar negativamente a eficiência energética da máquina.

Para motores de gaiola de esquilo, havendo necessidade de serviços de reparo, revisão, recuperação ou modificação dos rotores de gaiola, a primeira recomendação é a realização da troca total do rotor. Caso essa opção não seja viável, é recomendado fazer contato com o fabricante da máquina para avaliação da viabilidade de execução dos serviços de reparo, revisão, recuperação ou modificação. O fabricante deve orientar o reparador para os casos de recuperação parcial do rotor, não devendo este realizá-lo sem a devida instrução. O principal teste para a verificação de falhas no rotor gaiola de esquilo é o teste tatu.

Devido a alta rotação o balanceamento pode ser seriamente comprometido em casos de manutenção indevida no rotor.

As barras do rotor que tiverem sido fabricadas ou substituídas, incluindo os rotores de gaiola de amortecimento, devem possuir uma montagem firme nas ranhuras do rotor.

Os rotores com gaiola fundida que apresentem barras danificadas não são passíveis de serviços de reparo, revisão, recuperação ou modificação, e devem ser substituídos por rotores originais do fabricante.

Depois que toda a limpeza, ensaios, inspeções de reparo, revisão, recuperação ou modificação tiverem sido concluídos, deve ser feito um balanceamento do rotor. Isso deve ser feito em uma máquina de balanceamento, de acordo com a ISO 21940-11, para rotores rígidos.

Se o rotor estiver fora dos seguintes limites recomendados de desequilíbrio residual, o rotor deve ser balanceado:

Os pesos para balanceamento devem ter as seguintes características:

Grandes rotores de dois e quatro polos e grandes rotores de máquinas de alta velocidade podem exigir balanceamento na velocidade nominal, quando uma velocidade crítica ocorre abaixo da velocidade nominal e da ordem de segurança. Isto é recomendado quando se espera que as velocidades críticas estejam abaixo da velocidade nominal do rotor.

Para rotores de baixa tensão (<690V) que compõem os motores abrangidos pela portaria interministerial n°1 de 2017, também chamados de motores de enrolamento de bobinas randômicas, os novos enrolamentos devem ser similares ou superiores aos enrolamentos originais. Sendo assim, a área de seção dos condutores, o número de espiras e o modelo de montagem, devem ser no mínimo iguais às especificações originais. Mas considerações devem ser feitas para uma melhoria (principalmente se o motor for acionado por conversor de frequência), de forma a atender ou melhorar os requisitos de eficiência energética, atentando-se para que o espaço que recebe as espiras não fique sobrecarregado.

Os condutores do estator devem ser enrolados de forma correta e compacta, com um mínimo de ocorrência de cruzamento de condutores, bem como o processo de enrolamento deve ser de tal forma que não danifique o isolamento dos condutores, portanto sempre deve-se priorizar ferramental de apoio feito de material não contundente, rígido ou pontiagudos, escolhendo sempre plásticos, borrachas, nylons ou similares para a realização dessa tarefa. A figura 3 é aqui repetida como Figura 10 para facilitar o acesso.

Figura 10 - Exemplo de espátulas de nylon não abrasivas

Fonte: https://www.vonder.com.br/produto/jogo_de_espatulas_de_nylon_com_11_pecas_vonder/7543

Para manter o desempenho eficiente e a rigidez mecânica dos enrolamentos, as cabeças dos enrolamentos e o comprimento médio das espiras devem ser mantidos não maiores que o enrolamento original, mantendo a projeção de enrolamento final; complementando, para manter as distâncias adequadas de isolação e escoamento, moldar as espiras para que fiquem compactas em seu arranjo físico e realizar a correta amarração, mantendo as características originais ou dados fornecidos pelo fabricante;

Os enrolamentos podem ser modificados para enrolamento tipo imbricado, de forma diferente de máquinas com enrolamentos tipo concêntrico, na medida em que os novos enrolamentos possuam o mesmo fluxo magnético por polo de acordo com o enrolamento original. Para isso deve-se consultar motor com características similares no manual do fabricante. Essa é uma boa prática tendo em vista que em essência, geralmente, motores com enrolamento concêntrico são mais ineficientes que motores do tipo imbricado.

O enrolamento tipo imbricado pode auxiliar a minimizar as dimensões da cabeça dos enrolamentos e o comprimento médio da espira. Como todas as espiras possuem a mesma exposição ao fluxo de ar, o resfriamento pode também ser melhorado. O isolamento de fase e os dispositivos de fixação dos enrolamentos para permitir a resistência mecânicas são também melhorados.

Convém que cuidados sejam tomados para não reduzir muito o comprimento médio da espira (MLT), o que pode prejudicar a ventilação da máquina, podendo afetar o resfriamento dos enrolamentos;

O número de polos, o passo dos polos e a direção da rotação podem ser verificados com corrente contínua e bússola, se necessário.

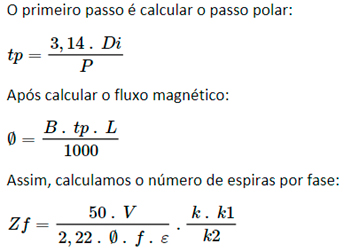

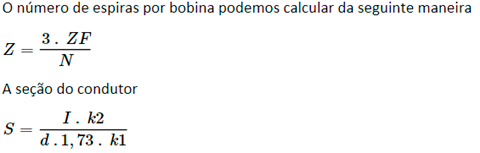

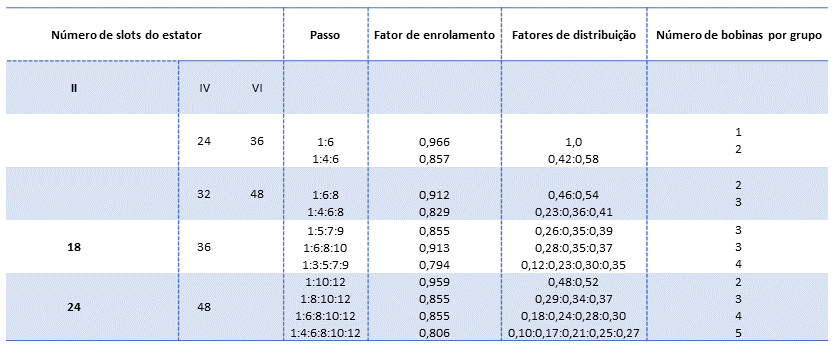

Outro método, utilizado somente em último caso, para identificação do projeto do motor é realizar os seguintes cálculos para resultados aproximados, referente a motores trifásicos, assimétricos, de rotor de gaiola de esquilo, de tensão até 690V~ , para quando se tem somente a informação de placa do motor:

Di = diâmetro interno do estator

L = Comprimento do pacote

P = número de polos

N = número de ranhuras

B = indução estimada do entreferro (5KGaus)

F = Frequência (Hz)

V = Tensão (V)

I = Corrente (A)

p = passo médio

Ε𝜀 = fator de enrolamento

tp = passo polar

∅= fluxo magnético

ZL = Espiras por fase

K = 1 para camada dupla ou 2 para camada única

K1 = número de ligações em paralelo

K2 = 1 para ligação em triangulo e 1,73 para ligação em estrela

S = seção nominal do condutor

D = densidade de corrente

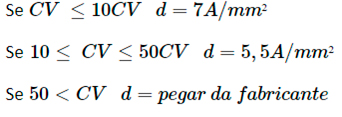

Fator de ocupação de ranhuras:

Tabela 1 – Tabela de Fator de ocupação de ranhuras

Fonte: Manual de Bobinagem – Motores Elétricos de Indução WEG

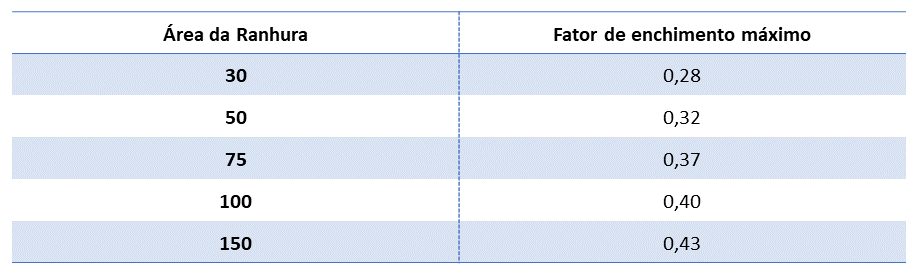

O fator de enrolamento pode ser extraído da seguinte tabela:

Tabela 2 – Tabela de fator de enrolamento

Fonte: Manual de Bobinagem – Motores Elétricos de Indução WEG

Ver item 8.3 da norma ABNT NBR 16.929.

Ver item 8.4.2 da norma ABNT NBR 16.929.

No processo de reparo da carcaça, a orientação correta e a posição de montagem das tampas e do encaixe da carcaça devem ser mantidas.

Os encaixes originais nem sempre são perfeitamente circulares. Alojamentos de rolamentos remanufaturados ou recuperados pela técnica de embuchamento devem também possuir as mesmas dimensões e tolerâncias, de acordo com os originalmente fabricados. As tampas das carcaças e das caixas dos mancais de rolamentos devem ser remontadas exatamente nas mesmas posições como originalmente montadas.

Os serviços de recuperação geralmente se baseiam nas técnicas de soldagem, embuchamento ou metalização, nas quais o material é adicionado e depois usinado para atender às dimensões do fabricante. Mas atenção! Quaisquer preenchimentos de componentes utilizando compostos de epóxi ou material similar devem ser previamente acordados com o usuário, antes da utilização.

Aletas quebradas ou faltantes devem ser recuperadas ou substituídas, e os caminhos de passagem de ar devem estar limpos e desbloqueados, de forma a manter a integridade das características do sistema de resfriamento da máquina.

Uma carcaça substituída ou remontada não pode apresentar um ajuste muito apertado com o estator e nem muito frouxo, pois em ambos os casos, poderia haver aumento das perdas do núcleo. Todo o serviço deve ser executado conforme as tolerâncias do fabricante ou as boas práticas de engenharia.

Ver item 8.8 da norma ABNT NBR 16.929.

A Norma apresenta dois tipos de lubrificação: a graxa e a óleo.

Lubrificação à graxa:

Todas as áreas lubrificadas anteriormente com graxa devem ser descontaminadas e desbloqueadas antes de inserida a nova lubrificação, e a nova graxa injetada deve estar adequadamente protegida contra contaminação, sendo aplicada a partir de um recipiente fechado. Está aí a importância de se ter um elevado nível de limpeza nas áreas onde serão realizados os serviços de substituição e de remontagem.

As graxas utilizadas e a quantidade de lubrificação para abastecimento dos reservatórios deve estar de acordo com as instruções e especificações do fabricante. Caso o tipo da graxa utilizada não seja a indicada pelo fabricante, sua utilização deve ser acordada com o usuário.

Um excesso de lubrificação pode diminuir consideravelmente a eficiência energética da máquina e ocasionar danos nos rolamentos.

Figura 6 - Rolamento lubrificado por graxa

Fonte: https://www.skf.com/binaries/pub12/Images/0901d196803992a6-LUB0107V_NG_tcm_12-228460.png

Lubrificação a óleo:

Assim como a graxa, o óleo utilizado deve ser conforme especificado pelo fabricante e preenchido até o nível correto indicado.

O óleo deve ser retirado antes do transporte da máquina e recolocado antes de sua instalação. A necessidade de lubrificação antes dos testes finais da máquina deve ser claramente identificada.

Ver item 8.6 da norma ABNT NBR 16.929.

A técnica de recuperação do eixo do motor é um procedimento aceitável, desde que a parte a ser recuperada não esteja desgastada ou enfraquecida acima dos limites seguros.

Antes de realizar qualquer processo para recuperação do eixo, deve ser verificado se há alguma rachadura nele, por meio de ensaios não destrutivos, como com a utilização de produtos de penetração com corantes, com partículas magnéticas ou outros métodos. Após identificadas, todas as rachaduras devem ser reparadas.

Em caso de impossibilidade do uso de corante, embora não conste na norma, sugere-se no mínimo uma inspeção visual bem minuciosa.

As técnicas de reparação do eixo apresentadas na Norma são a de embuchamento (sleeving), soldagem em espiral ou usinagem adicional.

Soldagem:

No caso da utilização da técnica de soldagem, deve ser assegurado que a penetração e a fusão da solda na base do eixo serão feitas de forma correta, evitando o surgimento de poros e distorções no eixo. Além disso, deve-se ter em mente que a soldagem aumenta a temperatura da peça, podendo gerar trincas após algum tempo de uso.

As técnicas de soldagem recomendadas na Norma são: MIG, TIG, arco submerso (soldagem MIG com cobertura por fluxo) e fio de adição aquecido (hot wire).

Já para eixos com a aplicação de altas cargas radiais, a técnica de soldagem pode não ser adequada.

Metalização:

Já a utilização de técnicas de metalização (revestimento metálico) não é recomendada em eixos no quais se aplique velocidade superior a 90 m/s.

Mancais (rolamentos) do eixo:

Os assentos dos mancais podem ser recuperados por meio das técnicas de metalização ou de soldagem. No caso de já terem sido refeitos, eles devem ter o mesmo tamanho que o original ou estar de acordo com as especificações do fabricante do rolamento. Por isso, a técnica de martelamento (peening), utilizada na montagem do eixo, não é recomendada, pois não é possível observar durante a utilização da técnica se as especificações do fabricante serão atendidas.

Quando os assentos dos mancais no eixo estiverem enferrujados ou desgastados, pode ser necessário substituir ou fabricar um novo eixo. Se o eixo for substituído, o material substitutivo deve possuir as mesmas características magnéticas e mecânicas do eixo original.

Ver item 8.4.3 da norma ABNT NBR 16.929.

Após verificar que não é possível a reutilização dos componentes originais da máquina, é muito importante que qualquer componente substituído esteja de acordo com a norma vigente ou conforme norma original segundo a qual o equipamento foi projetado. Esta é uma das garantias para que o desempenho dos componentes substituídos seja idêntico ou superior aos dos componentes originais.

Os componentes mecânicos devem ser avaliados com relação à existência de defeitos. Componentes que apresentem quaisquer trincas, distorções, empenamentos, quebras, desgastes ou defeitos na integridade de partes soldadas devem ser substituídos ou reparados de acordo com as especificações do fabricante ou das normas pertinentes, caso existam.

No caso da troca de ventiladores e tampas defletoras, as partes devem ter as mesmas dimensões e devem ser estruturalmente equivalentes aos originais, da mesma forma e fabricadas a partir do mesmo material que o original. Aumentos de tamanho dos ventiladores, ou diferença da inclinação das pás ou quantidade de pás do ventilador pode causar grande diferença no fluxo de ar circulante, criando novos arrastos e sobreaquecimentos no motor. Tudo isso pode causar diminuição da eficiência do motor [1]

Quaisquer serviços de reparo, revisão, recuperação ou modificação em ventiladores devem ser aceitos pelo usuário. É preferível obter as partes sobressalentes do fabricante original da máquina, se ainda estiver em atividade.

Os ventiladores devem ser firmemente fixados no eixo, de acordo com o método original de fábrica. E a soldagem do ventilador ao eixo não é permitida.

É muito importante ter em mente que a modificação do projeto original do ventilador pode implicar em mudança no rendimento e/ou na temperatura de operação da máquina. E o aumento da temperatura de operação pode reduzir a vida útil do seu sistema de isolamento. Por isso que qualquer alteração nessas partes deve ser antes acordada com o usuário.

Figura 5 - Rotor à direita com 2 ventiladores embutidos internamente

Fonte: https://upload.wikimedia.org/wikipedia/commons/7/72/Squirrel-motor.jpg

[1] EASA/AEMT – The Effect of Repair/Rewinding on Motor Efficiency – Rewidig Study and Good Practice Guide To Maintain Motor Efficiency, 2003.

Ver item 7.10, 8.1, 8.7 da norma ABNT NBR 16.929.

Após verificar que não é possível a reutilização dos componentes originais da máquina, é muito importante que qualquer componente substituído esteja de acordo com a norma vigente ou conforme norma original segundo a qual o equipamento foi projetado. Esta é uma das garantias para que o desempenho dos componentes substituídos seja idêntico ou superior aos dos componentes originais.

Os componentes mecânicos devem ser avaliados com relação à existência de defeitos. Componentes que apresentem quaisquer trincas, distorções, empenamentos, quebras, desgastes ou defeitos na integridade de partes soldadas devem ser substituídos ou reparados de acordo com as especificações do fabricante ou das normas pertinentes, caso existam.

No caso da troca dos enrolamentos e durante a lubrificação, é necessário que o local para execução do serviço apresenta um elevado nível de limpeza, de forma a evitar a contaminação do rolamento ou da lubrificação durante os serviços de substituição.

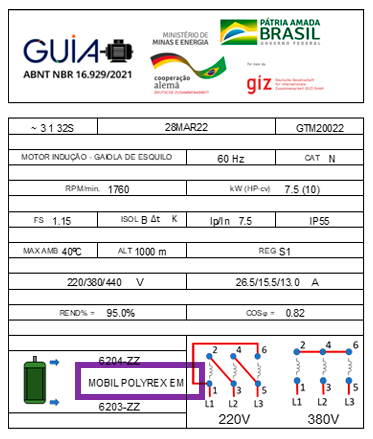

Cuidado com o excesso de lubrificação, siga o quanto de lubrificação que o fabricante do motor recomenda. Diversos estudos[1] relatam que excesso de lubrificação também causa diminuição da eficiência do motor. Na placa do motor geralmente tem indicado via código qual o lubrificante e a quantidade usar.

Figura 4 – Exemplo de Placa do motor indicando o lubrificante para a manutenção

Os ajustes dos rolamentos sobre os eixos, nos alojamentos, e os ajustes dos alojamentos nas carcaças devem ser cuidadosamente verificados. A Norma ABNT 16.929/2021, com base em outras normas vigentes, apresenta em seu Anexo B, as tolerâncias conforme diâmetro do eixo e para alojamentos de rolamentos e acoplamentos. A existência de uma folga em torno do eixo, que permita sua expansão térmica, deve ser verificada e garantida.

Arruelas ou molas de pré-carga ou placas de travamento devem ser substituídas conforme especificação da máquina original. Onde uma pasta de montagem (anti-fretting) nos assentos do rolamento tiver sido utilizada pelo fabricante, ela deve ser aplicada antes da instalação do rolamento.

Os mancais com buchas de deslizamento devem ser posicionados de acordo com as recomendações do fabricante da bucha. Em casos em que os mancais são isolados, a função do isolamento deve ser ensaiada, conforme valores indicados pelos fabricantes, e os resultados dos ensaios devem ser registrados. Os mancais de deslizamento novos ou remanufaturados devem ter diâmetro uniforme e ajuste adequado, e devem ser lisos internamente. Eles devem ser adequadamente ranhurados para a distribuição recomendada de lubrificação e posicionados para eliminar o empuxo final contra rolamentos em máquinas horizontais.

Para retirada de rolamentos pode ser usado o aquecimento de material e carcaça, todavia a temperatura de aquecimento deverá ser bem controlada.

[1] EASA/AEMT – The Effect of Repair/Rewinding on Motor Efficiency – Rewidig Study and Good Practice Guide To Maintain Motor Efficiency, 2003.

Ver item 7.2.1 da norma ABNT NBR 16.929.

É muito importante que os procedimentos de limpeza e desmontagem do motor devem sejam realizados em um ambiente limpo e isolado, para que não haja contaminação por poeira, sujeira ou jatos de água ou ar da área de montagem da oficina.

Sujeira, graxa, óleo e outros contaminantes devem ser removidos utilizando métodos adequados, que não danifiquem a máquina.

A Norma apresenta cinco métodos de limpeza aceitáveis, podendo ser realizado mais de um, conforme acordado com o usuário. São eles:

Caso os métodos acima não sejam bem-sucedidos, é possível fazer jateamento com detergente, aplicado sob pressão baixa (<1,4 MPa), a uma temperatura moderada de cerca de 40 °C. Mas atenção! Detergentes e solventes devem ser utilizados com cautela!

Ver item 7.2.1 e 7.6 da norma ABNT NBR 16.929.

Mesmo antes de começar a limpeza do núcleo, é preciso observar se há alguma sujeira que possa ter ocasionado falha na máquina, registrando ou fotografando. Esses registros precisam ser entregues para o usuário junto com o relatório do recondicionamento.

Além disso, os procedimentos de limpeza e desmontagem do motor devem ser realizados em um ambiente limpo e isolado, para que não haja contaminação por poeira, sujeira ou jatos de água ou ar da área de montagem da oficina.

De forma a manter o isolamento em boas condições e todas as partes livres de ferrugem, os enrolamentos (bobinas) e as suas partes componentes devem ser limpos. Sujeira, graxa, óleo e outros contaminantes devem ser removidos utilizando métodos adequados, que não danifiquem a máquina.

A Norma apresenta cinco métodos de limpeza aceitáveis, podendo ser realizado mais de um, conforme acordado com o usuário. São eles:

Caso os métodos acima não sejam bem-sucedidos, é possível fazer jateamento com detergente, aplicado sob pressão baixa (<1,4 MPa), a uma temperatura moderada de cerca de 40 °C. Mas atenção! Detergentes e solventes devem ser utilizados com cautela, pois podem degradar irreversivelmente as propriedades mecânicas e elétricas de alguns componentes do sistema de isolamento, como fios esmaltados. No caso de ser utilizado detergente ou solvente para a limpeza do enrolamento, eles devem ser removidos por completo por meio de vapor ou jatos de água, mas com cuidado para que os fios não sejam danificados devido a força dos jatos. E vale lembrar que um desengordurante solvente ideal para a limpeza de enrolamentos é não tóxico, não inflamável e atua rapidamente em óleo e graxa, mas é de ação lenta em relação aos vernizes.

Equipamentos auxiliares não abrasivos, para uma possível raspagem de material grudado ao núcleo devem ser de composição que não agrida ao motor, que não lhe cause arranhões. Raspadeiras de plástico, nylon, bambu podem ser utilizadas mediante bom senso. Escovas ou pincéis de cerdas macias de material não agressivo como nylon, plásticos ou pelo natural podem ser utilizados.

Figura 3 Exemplo de kit de espátulas de Nylon,

material não abrasivo para o núcleo do motor

Fonte: https://www.vonder.com.br/produto/jogo_de_espatulas_de_nylon_com_11_pecas_vonder/7543

A poeira seca e outros contaminantes, como fuligem e pó metálico, podem ser removidos de um enrolamento por sucção a vácuo (aspirador de pó de alta pressão). Após a limpeza inicial a vácuo, o pó e a sujeira remanescentes podem ser removidos com ar comprimido seco. Deve-se ter cuidado para que o enrolamento não seja danificado devido à força do jato de ar comprimido. Para este método de limpeza, o operador deve utilizar pelo menos um protetor facial e um respirador ou uma máscara de filtro.

Já um enrolamento com óleo, sujeira e graxa pode ser limpo por meio do método de limpeza a vapor e água, que pode conter um detergente suave. Também é possível realizar a limpeza do enrolamento por meio do método de jato de água, aplicando com pressão baixa (<1,4 MPa) e a uma temperatura de cerca de 40 °C.

Após limpeza do enrolamento e de seus componentes, ele deve passar pelo processo de secagem, em uma estufa a uma temperatura não superior a 150 °C (no caso de enrolamentos com isolamento classe B, a uma temperatura não superior a 120 °C), durante pelo menos 6 h, garantindo que o isolamento não seja danificado durante esse processo. A estufa deve ter meios de monitorar continuamente a sua temperatura interna, usando um registrador de temperatura apropriado ou outro meio equivalente.

Ver item 7.7 da norma ABNT NBR 16.929.

Antes mesmo da retirada do rotor, deve-se verificar se há danos no núcleo do estator, como arraste do rotor ou lâminas soltas.

O rotor deve ser removido por meio da utilização de práticas seguras de serviço, de acordo com o seu peso e tamanho. Cuidados devem ser tomados para evitar a ocorrência de danos às superfícies no entreferro ou aos enrolamentos.

Não é permitido que o rotor sofra um arraste ou entre em atrito com a superfície do núcleo do estator durante a sua remoção. Quando necessário, a ferramenta Saca rotor deve ser utilizada para a remoção do rotor sem arrastos.

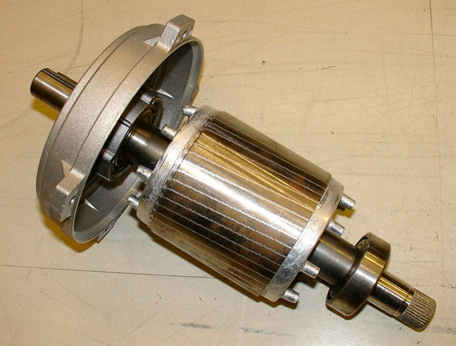

Figura 2 - Exemplo de rotor com eixo, tampa da carcaça e rolamentos

Fonte: https://upload.wikimedia.org/wikipedia/commons/f/fc/Wirnik_by_Zureks.jpg

Durante o processo de retirada do rotor, deve ser verificado:

b) o diâmetro externo do rotor deve estar concêntrico com relação aos assentos ou superfícies de montagem do mancal;

d) quaisquer serviços de recuperação ou usinagem do rotor, realizados anteriormente, devem ser verificados com relação às tolerâncias indicada na Norma;

e) qualquer sinal de atrito entre o estator e o rotor deve ser verificado. As lâminas do núcleo do rotor devem ser examinadas com relação a potenciais pontos quentes;

f) a fixação das cunhas das ranhuras deve ser verificada (se existente);

g) o eixo, os ventiladores de resfriamento e outros acessórios do eixo do rotor devem ser verificados com relação à existência de trincas e à rigidez mecânica de suas conexões com o eixo;

h) verificar o alinhamento do eixo, se há trincas e desgastes;

i) a orientação do eixo deve ser anotada em relação à caixa de ligação principal e aos cabos de ligação.